磨邊工序能有效提高玻璃的脆性,使玻璃更加美觀和安全,。一般來說,用粗砂輪磨去玻璃的邊角即可,,而工藝飾件要求較高,需通過粗磨,、細(xì)磨后,,使得不同形狀、大小的原片玻璃漸漸接近于客戶所要求的工件尺寸大小與表面粗糙度,。

01

磨邊的作用

原片玻璃生產(chǎn)出來后,,玻璃的邊部非常鋒利,一般需要磨邊,,玻璃經(jīng)過磨邊后可以起到以下作用:

1,、磨掉切割時(shí)造成的鋒利棱角,防止使用時(shí)劃傷人,。

2,、原片玻璃邊緣因切割形成的小裂口和微裂紋被磨去,消除了局部應(yīng)力集中,,增加了玻璃強(qiáng)度,。

3、磨邊后的玻璃幾何尺寸公差符合要求,。

4,、對(duì)玻璃邊緣進(jìn)行不同檔次的質(zhì)量加工,即磨成粗磨邊,、細(xì)磨邊和拋光邊,。

02

常見缺陷

1、崩邊

產(chǎn)生崩邊缺陷的原因有:磨削速度過快,;磨輪質(zhì)量限制,;磨輪位置未調(diào)整好;冷卻水質(zhì)差或水壓太??;新更換的磨輪未開鋒;原片自身崩邊,;磨輪耗損嚴(yán)重;電機(jī)振動(dòng)太大,。

對(duì)應(yīng)的解決辦法有:降低磨削速度,,改進(jìn)磨輪工藝,;將磨輪位置重新調(diào)整;更換冷卻水并檢查水路,;降低磨削速度或使用廢玻璃開鋒,;更換原片,防止不合格原片流入,;更換磨輪,;緊固螺絲。

2,、崩角

產(chǎn)生玻璃崩角的原因包括參數(shù)調(diào)整不到位導(dǎo)致倒角動(dòng)作過快而撞角,、倒角輪為新倒角輪;倒角軸磨損嚴(yán)重,;倒角輪位置偏移,。

對(duì)應(yīng)的解決辦法有:可以根據(jù)實(shí)際情況調(diào)整參數(shù);使用廢玻璃把倒角輪開鋒,;更換軸,;倒角輪位置上下調(diào)整。

3,、玻璃擦傷

玻璃擦傷圖片如圖所示,。玻璃擦傷的產(chǎn)生原因有原片擦傷;上片過程中擦傷,;轉(zhuǎn)運(yùn)擦傷,;清洗機(jī)擦傷;最后是上片或下片動(dòng)作不規(guī)范的問題造成,。

對(duì)應(yīng)的解決辦法為:檢查原片,,查原片是否有擦傷;檢查上片臺(tái)是否有異物或上片動(dòng)作是否正常,;抬片時(shí)兩邊動(dòng)作協(xié)調(diào)一致,。

4、亮邊

亮邊產(chǎn)生原因有磨輪磨削量分配不均勻,、傳送壓緊度過小,、磨邊機(jī)進(jìn)料端不在一條直線上、對(duì)角線相差過大等,。

對(duì)應(yīng)的解決辦法:1,、重新調(diào)節(jié)磨輪磨削量;2,、調(diào)節(jié)壓緊帶松緊度,;3、重新調(diào)整磨邊機(jī)進(jìn)料端;最后是調(diào)整對(duì)角線,。

5,、焦邊

玻璃在磨邊過程中與磨輪接觸時(shí)磨輪高速運(yùn)轉(zhuǎn)產(chǎn)生高溫,如果冷卻水不充足就會(huì)造成玻璃邊部燒焦發(fā)黑,,行業(yè)術(shù)語(yǔ)稱為焦邊,。焦邊產(chǎn)生原因有磨輪冷卻水不足或傳送速度過快、單邊磨削量過大,。

對(duì)應(yīng)的解決辦法是檢查冷卻水管是否通暢,、降低傳送速度、減小磨削量(按操作要求:?jiǎn)芜吥ハ髁坎坏贸^2.5mm),。

6,、大小頭

大小頭是指兩平行邊的尺寸不一樣大,磨出的玻璃成等腰梯形,。大小頭的原因首先是磨輪雙邊磨削量不對(duì)稱,,使玻璃在行進(jìn)中走歪;其次是因?yàn)槠壕o度不夠,;三是磨邊機(jī)傳送齒輪有間隙,,使玻璃位置出現(xiàn)偏差。

對(duì)應(yīng)的解決辦法:1,、重新調(diào)節(jié)磨輪磨削量,;2、調(diào)節(jié)壓緊帶松緊度,;3,、調(diào)整傳送齒輪位置。

產(chǎn)生機(jī)器所顯示的寬度與玻璃磨削出的實(shí)際尺寸不相符的原因有:因?yàn)殚_合傳動(dòng)絲桿經(jīng)長(zhǎng)時(shí)間磨損出現(xiàn)間隙,、調(diào)配好的磨輪經(jīng)過一段時(shí)間的磨削會(huì)有一定的變化,、壓帶壓緊力不夠、尺寸輸入錯(cuò)誤,、定邊擋輪與傳送帶距離不一致,,即玻璃定位不準(zhǔn),致使玻璃雙邊磨削不均衡,,導(dǎo)致出現(xiàn)對(duì)角線不穩(wěn)定和偏差現(xiàn)象,。

對(duì)應(yīng)的解決辦法:1、校核尺寸,,修正偏差,;其次是調(diào)整壓帶高度;2,、仔細(xì)核對(duì)輸入的尺寸,;3,、調(diào)節(jié)其距離至規(guī)定尺寸。

8,、對(duì)角線偏差

對(duì)角線偏差是因?yàn)檩斔拖到y(tǒng)兩個(gè)下表面輸送帶的速度有差別,;或者是1#2#3#金剛輪的磨削量不合適,,磨削力不均勻,;再次是玻璃夾緊力不合適;最后是動(dòng)靜邊的擋塊沒有在一條直線上或與輸送同步帶不垂直,。

對(duì)應(yīng)的解決方法有調(diào)整皮帶張力,、調(diào)節(jié)金剛輪的磨削量、調(diào)節(jié)夾緊力,;調(diào)整動(dòng)靜邊的擋塊使之在一條直線上并與輸送同步帶垂直,。

通過對(duì)光伏玻璃磨邊工序中常見缺陷、相關(guān)原因分析及對(duì)應(yīng)解決辦法,,為玻璃磨邊帶來一些技術(shù)上的啟發(fā),,使玻璃磨邊的產(chǎn)品質(zhì)量得到提升。

生產(chǎn)視頻

生產(chǎn)視頻  生產(chǎn)視頻

生產(chǎn)視頻  生產(chǎn)視頻

生產(chǎn)視頻  生產(chǎn)視頻

生產(chǎn)視頻  生產(chǎn)視頻

生產(chǎn)視頻  生產(chǎn)視頻

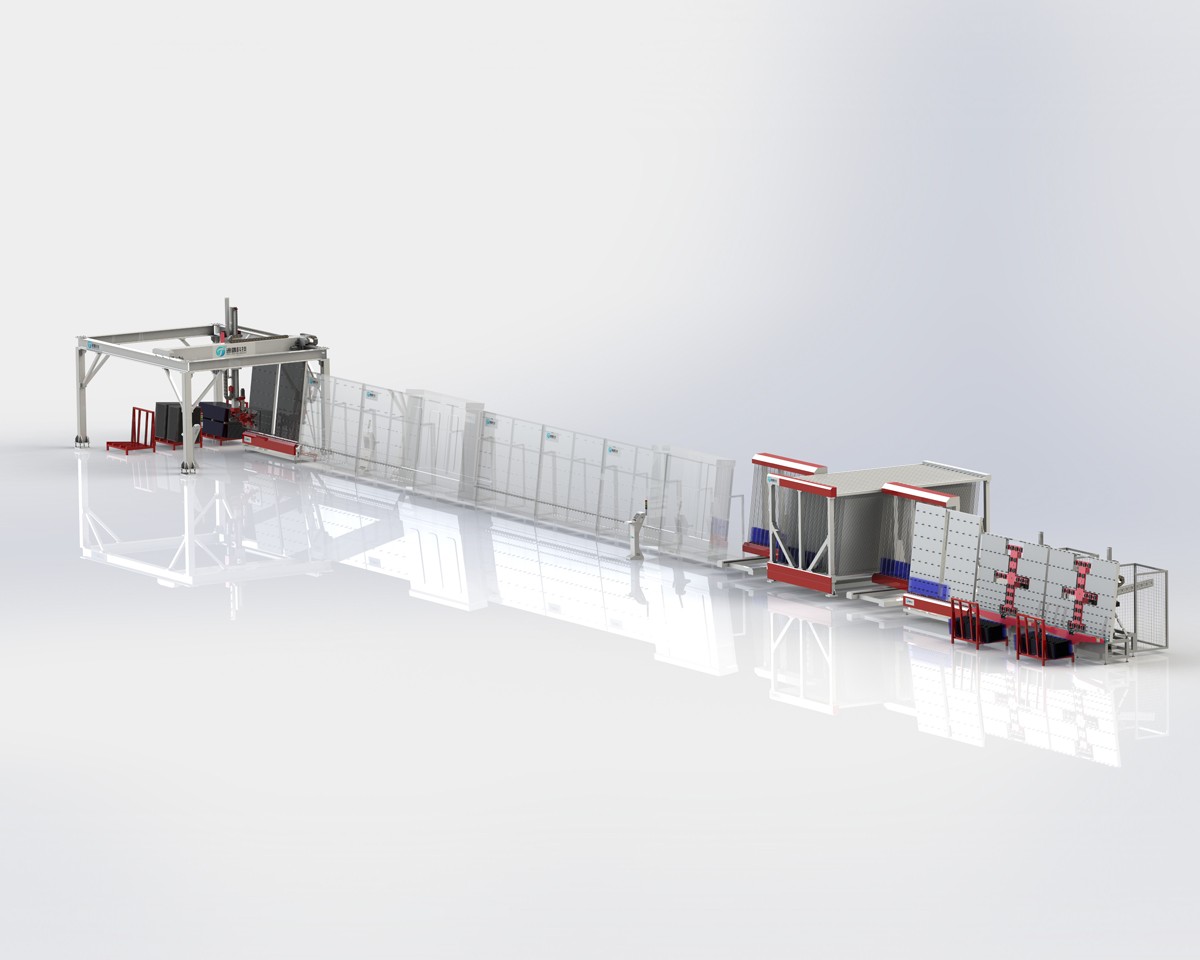

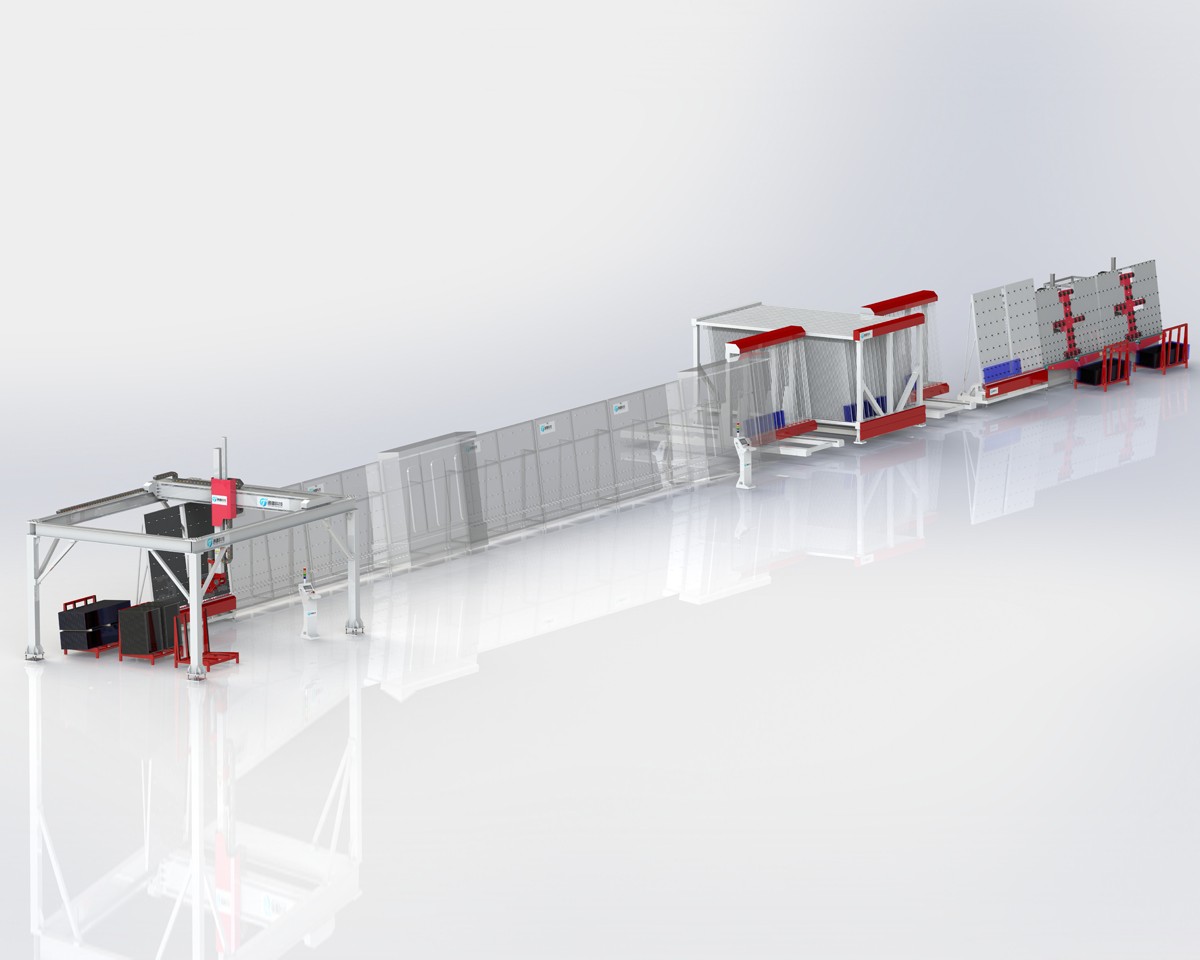

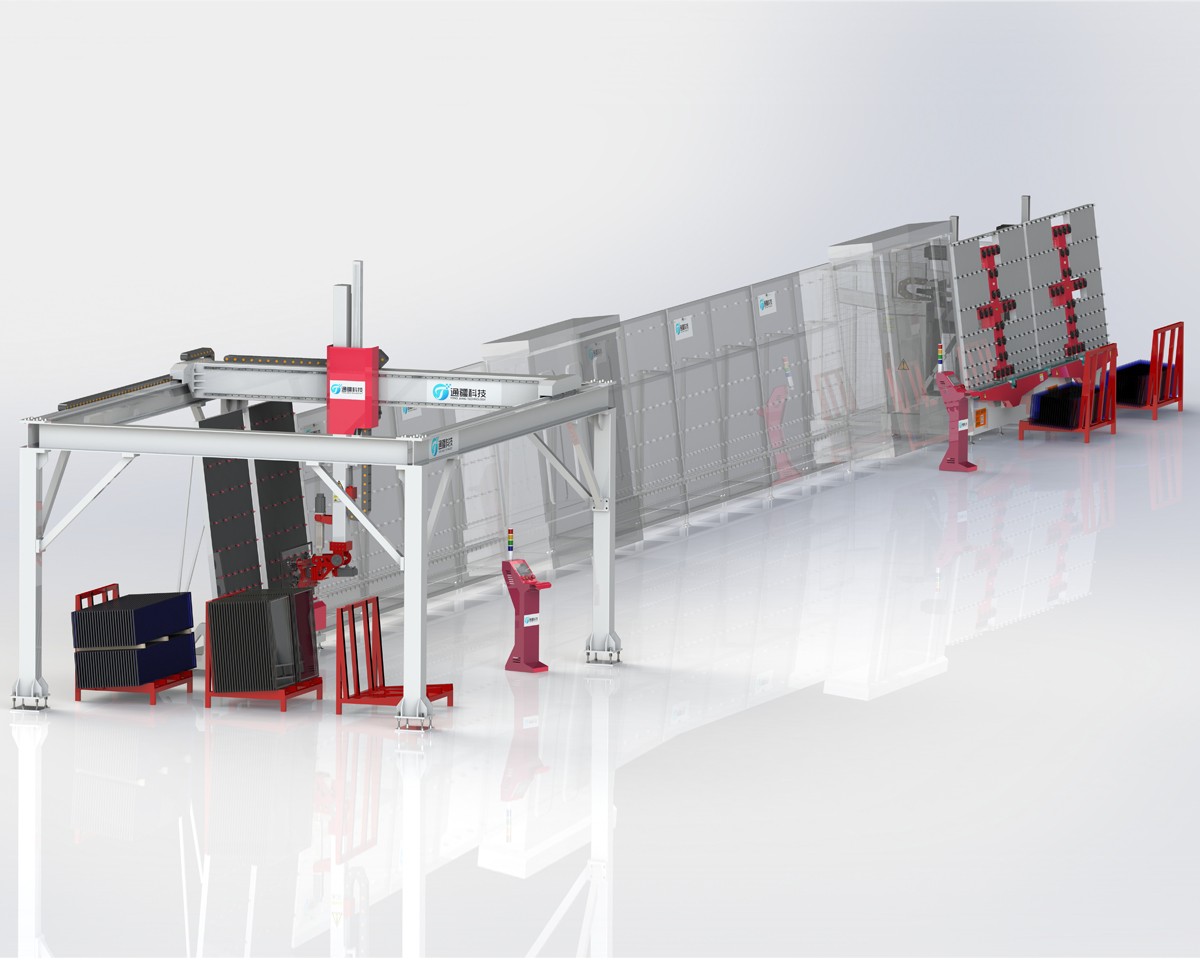

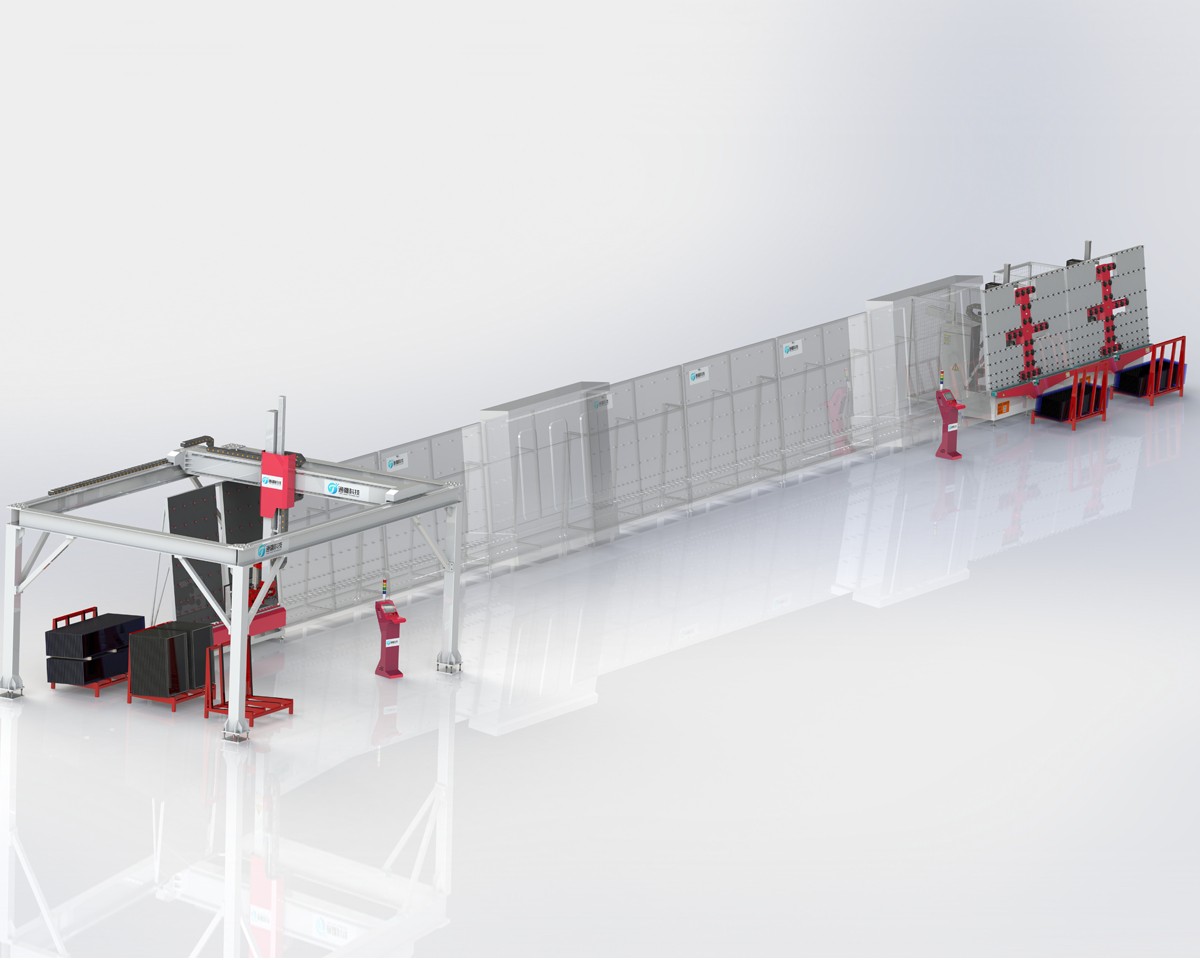

生產(chǎn)視頻  TJW系列智能化玻璃深加工生產(chǎn)線

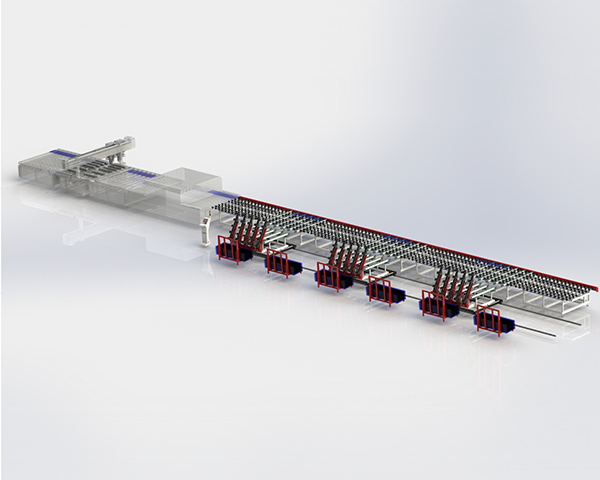

TJW系列智能化玻璃深加工生產(chǎn)線  臥式連線

臥式連線  中空線整線設(shè)備效果圖

中空線整線設(shè)備效果圖  中空線整線設(shè)備效果圖

中空線整線設(shè)備效果圖  立式中空線上下片

立式中空線上下片  立式中空線上下片

立式中空線上下片